F-14的电子束焊接

发布时间:2016/5/9 浏览量:5556

设计完成近40年以来,F-14的全电子束焊接WCS结构可以说仍是最先进的批生产焊件之一。

如果不是身处上世纪60年代冷战高峰,Michael Pelehach这位在纽约贝斯佩奇的格鲁曼宇航集团工作的高级飞机设计师,才不会去设想一种战斗机,不仅能对抗米格-17和米格-19现有威胁,还能压制其后的两代苏制战斗机。Pelehach出生在苏联,十岁左右随父母移民美国,作为这个年纪从苏联离开的人,他能以苏联的思维方式去了解对方的设计理念。之后他成为了一名飞机设计师,最终的研究成果就是VFX,也就是F-14的前身。

F-14雄猫

1970年12月21日F-14原型机首飞,3个月后,笔者作为一名材料/工艺工程师加入了格鲁曼公司。从1972年10月开始,478架F-14A陆续交付海军,到1974年9月正式成为舰队的一部分进行部署。F-14A后来被改进为F-14B,后者使用F110-GE-400发动机替代了普惠TF-30,并于1987年11月开始部署。F-14D这种大幅改进的型号也于1988年投产,它在雷达、航电设备和导弹方面进行了升级。最终F-14的生产数量超过600架,2006年7月,最后一架F-14飞离航母,同年9月也就是服役35年之后“雄猫”最终退役,上述经历展现了这种世界上最强大战斗机的传奇一生。

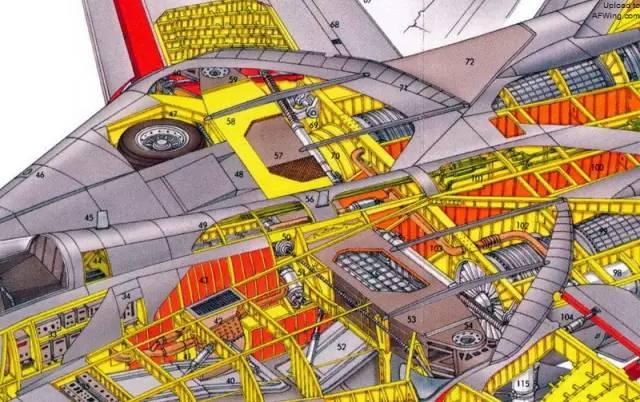

F-14的机翼承载贯穿结构是“雄猫”战斗机的关键部件之一

战机配备

F-14“雄猫”是双发双座双垂尾的变后掠翼舰载超音速战斗机,可在夜间和各种气候条件下攻击并摧毁目标。它的任务包括防空、截击、攻击和侦察,凭借先进的武器系统可同时跟踪24个目标并使用AIM-54“不死鸟”导弹攻击其中6个。武器装备还包括其他类型的导弹和炸弹,以及20mm口径的M61A1加特林机炮。

结构设计

“雄猫”的上单翼可在飞行中自动调整后掠角度,并提供手动操作模式。机翼安装在横贯飞机主结构的机翼承载贯穿结构(WCS)上,该贯穿结构有22英尺(6.7米)长、约3英尺(1米)宽,高度大约是14至15英寸(0.35-0.4米)。它由33个精密加工的钛合金部件(锻件和板材)组成,需要进行70多次独立的电子束焊接,焊接总长度达1800英寸(46米)。WCS的重量约为2200磅(1000千克),仅相当于高强度全钢结构的60%重量,而且比使用螺栓连接组装的全钛合金结构轻200磅(约100千克)。机翼后掠角的正常调节范围是20-68度,并且提供一个75度的机库停放后掠角,机翼后掠角变化速度约为7.5度每秒。

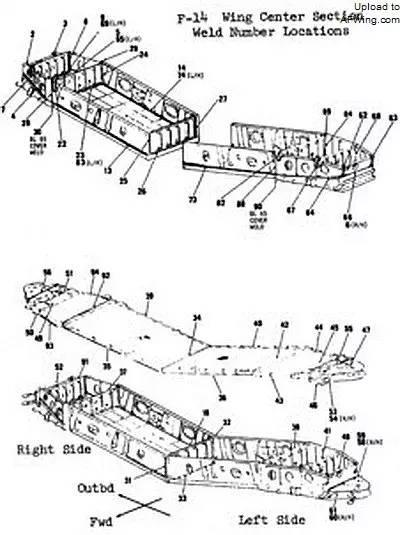

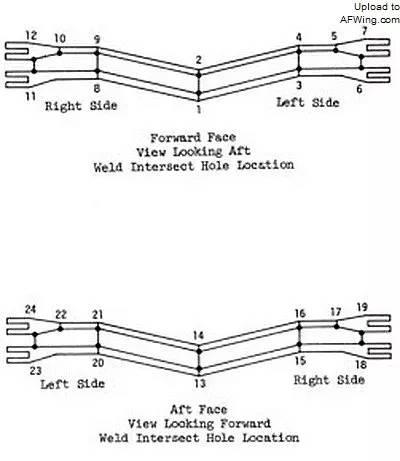

F-14机翼中段的线图,黑点是焊缝相交孔的位置,这些由深度局部熔透(deep partial-penetration)电子束焊接引起的钉尖缺陷孔非常难消除,每一个位置都跨越了基础的梁/腹板结构而被完全的熔透。

F-14机翼中段的线图,显示了电子束焊接过程中格鲁曼公司内部使用的位置编号

WCS的结构需求和功能要求

如果要问一架飞机的支柱结构是什么?那对于F-14来讲,毫无疑问的就是WCS了。WCS的主要功能是使机翼从一个几乎平直的后掠状态(后掠角20度)变化到和三角翼(后掠角68度)类似的后掠状态,而这种变化是通过机翼两侧WCS末端的转轴/轴承部件完成的。由于空气动力和结构上的要求,枢轴结构的中线必须精确定位,22英尺(6.7米)的部件上其枢轴到枢轴间的公差小于0.005英寸(0.125毫米)。除了为机翼提供枢轴外,正如它的名字所说,WCS还承受机翼载荷并贯穿机身。

但仅为变后掠翼超音速战机提供安装结构是不够的,WCS同时也提供了下面的功能:

•作为前机身的连接点(机头和双人座舱部分)。

•通过主舱壁把主起落架的载荷传输到尾部的封闭横梁。

•通过一个舱壁承载发动机的推力,对于F-14A来说大约是41800磅(18810千克),而对于F-14B/D来说则是54000磅(25300千克)。

•作为着舰钩结构的一部分,承载着舰时的惊人载荷。

•同时作为飞机的一个主油箱。

显然WCS是F-14最关键的飞行结构,如发生恶性故障将会造成飞机坠毁。F-14是第一个以断裂韧性标准(fracture toughness criteria)设计的军用飞机(至少对于美国海军来说是如此),在设计之初时某些关键飞行结构(如重负荷的舱壁、横梁、桁架等)就必须容忍或存在一些小的缺陷(如裂纹,锻造褶皱或在铸造或焊接中产生的气孔)。在利用新兴的断裂力学理论后,零件上因制造或其他原因出现的缺陷在小于一定程度时,亦可正常使用而无需维修或报废。但对于当时的工业界来说,这种做法还属未知数,把这个新标准使用在飞机制造中的新材料(钛合金)上,并作为主结构焊接的标准,用“非常大胆”来形容已经远远不够了。但事实上这么做的结果比预期的还要好很多。

机翼与WCS的对接

WCS的基本几何结构

F-14的机翼承载贯穿结构(WCS)或机翼中央段基本上是一个海鸥翼状整体盒形结构,两侧点对点中线带有上反角,基本样式如上图所示。在图中我们可以看到,外侧枢轴盘包含了U型枢轴接头,用于与变后掠翼根部的上下匹配接头对接。机翼根部的上下匹配接头通过大型精密配合(Precision-fit)插销精确装配在U型枢轴接头之间。

组装好的右侧机翼,显示了上/下部锻件和机械加工的枢轴结构

机翼中央段被一些人称作“翼盒”,当然这不是格鲁曼内部最常用的叫法,这个简单(和恰当)名字的由来可以看机翼中段线图。整个结构就是一个盒子,包括前/后部封闭横梁、上/下板以及枢轴结构末端。我们也可以看到一些附加的贯穿前后的腹板和肋板,一个在中线处,对应上反角交汇处,另两个在枢轴结构末端内侧。

我们同样可以在图中看到关于翼盒的一些重要设计,上/下板内侧的凹陷部分使其以最小的重量提供了结构所需的强度,特别是结构刚性。众多的开口允许你触及成品结构的内部,可通过手孔(hand-holes,指一种足够使用手操作的开口)拧紧板。前后封闭横梁上突出的耳片用于连接其他附属结构(如舱壁、起落架等)。

机翼中央段的所有零件的毛坏都是轧件(翼盒上反部分的上/下板)或锻件(上/下板、前/后封闭梁/腹板结构、枢轴盘),这些锻造产品提供了最大的断裂韧性。通过广泛使用数控铣床(CNC)对毛坏进行精加工,以达到所需的精度并减少重量。WCS的某些部件也使用了化学铣削工艺,尤其是上/下板,以减少不必要的材料和重量。

WCS的枢轴盘

精密加工部件的厚度从0.5英寸(12.7毫米)(如腹板、承力肋板、封闭梁结构),到2英寸(50毫米)之间。F-14

WCS成功的关键,就是把这些部件组装成整体翼盒时使用了电子束焊接工艺。

焊接还是不焊接?

在F-14之前的其它飞机,包括军用和商用飞机都一直在使用机翼承载贯穿结构,那究竟是什么使F-14的WCS这么独特呢?

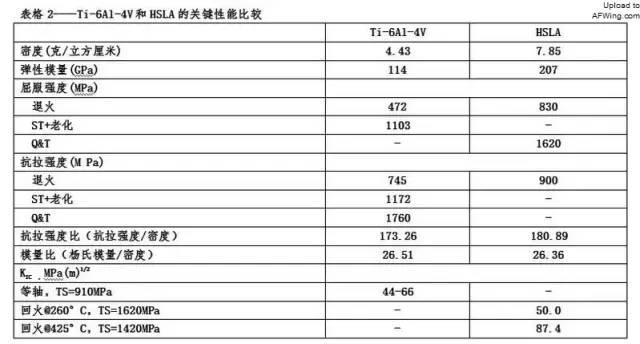

首先,F-14的WCS完全由退火状态的Ti-6Al-4V制造,这是这种有趣合金第一次大量使用在航空器中(当时大多数设计师和制造商都不知道高度=机密的SR-71间谍飞机已经大量使用了钛合金)。是什么使钛合金具有如此大的魅力呢?一般来说是因为它的高强度和低密度,尤其相对其他金属来说钛合金还有着很优秀的强度/重量比。Ti-6-4在一些指标上与高强度低合金钢(HSLA)相比,优势也非常明显,下表给出了二者的比较。

其次也是关键的一点,WCS使用了焊接而不是螺栓的方式制造,创造出了一个在重量和结构上都很高效的整体结构。虽然焊接工艺能显著降低重量,非常具有吸引力,但此前飞机的关键结构却从未使用焊接工艺,尤其是在机翼承载贯穿结构中,造成这种情况原因在于:

(1)熔融部分和热影响区域的金属性能会退化。

(2)变形和残余应力导致必须使用高容限结构。

(3)焊接缺陷(如裂纹、气孔、杂质等)带来的风险。

对于飞机的关键结构来说,上面任何一点都很让人在意,而且在焊接过程中这些缺陷经常会同时发生。

其次,在WCS(以及其他主要结构)的设计过程中使用了断裂韧性标准,也就是容许一些缺陷的存在,而不是假定结构是完美无缺的。当这种缺陷低于一定程度时部件就可以被接受,因为在结构应力超过临界值之前,它们并不会对结构稳定性造成影响。从另一个角度来看,这也取决于不同材料的固有特性,不同材料的应力强度临界值由其断裂韧性(KIC)值给出。

毫无疑问,断裂韧性标准的意义是深远的,允许工程师在设计和制造过程中将一些不确定的因素或缺陷包含进去。这的确是一个大胆的开端,设计师在过去总是在飞机关键结构中避免使用焊接工艺,他们都有过因为焊接失败或一些无法查明的缺陷导致的糟糕经历。当然,容许缺陷的做法可能不会让每一个设计师都放心(人人都知道这一点),但这可以说服他们在F-14上使用焊接工艺去组装包括WCS在内的关键结构。

从上两张图可以看到,WCS上板兼做飞机蒙皮

选择电子束焊接的原因

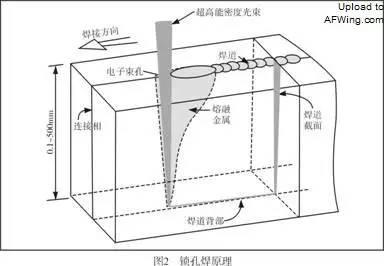

F-14 WCS选择了电子束焊接是因为电子束焊接有着很多的优点,这包括:

(1)作为一个需要在狭小空间中使用高能量密度去焊接的方式,电子束能够在高速下(对于2英寸厚的来说焊接速度大约是12至50英寸每分钟,相当于5至20米每秒;对于0.5英寸厚度来说焊接速度大约是2英寸每秒,相当于5厘米每秒),在厚度超过2英寸(50毫米)的Ti-6-4金属上焊接时仅需单道焊(single-pass welds),能尽可能减少熔融和有害热效应带来的问题。(译者注:焊接较厚的部件时,因为焊接深度的原因,传统的电弧焊需要在对接部位的两侧焊接,这样对接部位的两侧就都有焊缝,single-pass welds意味着只需要焊其中一侧)

(2)在穿透(keyhole)焊接处理中,电子束焊接可以达到很高的深/宽比,这可以使像钛这样的金属在冷却时收缩得更小,在热影响区域里更少的不均匀收缩将会带来更多精度上的提高。

(3)相比电弧焊工艺,高能量密度意味着使用更少的能量去融化更小的区域,这样意味着更小的焊接热影响区域,对材料微观结构及性能造成更少的不利影响。除此之外,电子束焊接的冷却更为迅速。

(4)电子束焊接是在高度真空这类带保护和清洁特性的环境下进行的,高度真空屏蔽了空气中的氧、氮、水蒸汽对钛合金造成的不利影响。

(5)电子束焊接使用一个由熟练操作人员和计算机高度控制的无尘室环境,结果就是非凡的品质。

因此简单来讲,相比其他焊接方式,电子束焊接有着深度熔透、单道焊、高速度、大尺寸、高精度、低变形度和极小破坏的特性,对很多金属及合金有着良好的适应性,而钛合金被证明是最适合于此种方式的。

电子束焊接在大尺寸结构中面对的挑战

尽管电子束焊接有着很大的优点,但在应用过程中也面临很多挑战及自身的不足。其中最明显的就是焊接必须在高度真空(10^-3至10^-5个大气压,取决于焊接的金属种类)的环境中进行,在10^-5大气压环境下焊接由钛合金组成的WCS或更大的结构始终是一个巨大的挑战。芝加哥桥梁/钢铁公司(Chicago Bridge & Iron)专门设计了两个10*11*13英尺(长宽高,约3*3.4*4米)尺寸的钢室,这些钢室的两侧都有一个大型的全高/全宽门,使用精密导轨运送钢室内外的各种部件,一个可移动的滑车可以装载需要焊接的部件出/入钢室。

能够产生一个足够容纳WCS的真空室的方式只有一个,那就是大型机械真空泵(mechanical “roughing” pumps),它能迅速的将室内的压力降低到10^-2至10^-3个大气压。然后再使用大型的扩散泵(diffusion pumps)将压力降低到所需要的10^-5个大气压范围,整个过程大约需要25到30分钟。

在WCS的电子束焊接过程中,在无尘室内维持恒定温度和湿度是非常有必要的,因为焊接部件必须尽可能的干净。所以,在这些区域内不准吃食物、饮料,也不能吸烟,每个进入该区域的人都必须清理自己的鞋子,以防装配过程中产生的碎片进入。对经过清洗(脱脂和酸/碱性喷淋)的待焊接部件的任何操作都必须带着干净的亚麻手套进行,工具也要清洗后才能被带入该区域。

最后,除了在真空室和抽气设备上的巨额投入外,我们还在高压、高稳定性的电子束焊枪(西亚基52KV/1000mA)进行了投资,结合数控系统后可以进行全自动焊接。当然我们还需要熟练的操作人员、随叫随到的技术支持工程师以及特别检测人员和设备。他们都以断裂韧性标准来进行工作,必须知道焊接缺陷具体有多少、是什么类型、在什么地方发生。因此,每一个焊接部位都必须进行100%的目视检测、尺寸检测、荧光渗透检测、X射线检测以及浸泡超声波检测,每一个WCS都按照飞机编号保存了所有的检测记录。

制造WCS

F-14的成功依赖于以钛合金组成的WCS的设计和制造,使用电子束焊接构建机翼承载贯穿结构是唯一的方式。没有其他制造工艺可以在保持深度熔透、单道焊、高几何精度和结构完整性的同时显著降低结构重量,同时还要有着工程、制造和质量上的保证。这些成功保证了在后来生产了超过700个WCS。

焊接完成的WCS

从中间向外侧焊接

为实现WCS所需的严格尺寸公差,尤其是在22英尺部件上枢轴到枢轴之间那小于0.005英寸的精度,由电子束焊接在一起的33个精密加工零共使用了77次深度熔透、单焊缝的工序。WCS首先被焊接成开放的盒形状态,当整个组件从枢轴盘到枢轴盘都被组装完成后,就开始焊接顶部板和枢轴盘了,这一过程遵循从中间向外侧焊接的原则,这种方法允许在装配的各阶段调整尺寸上的偏差。一旦翼盒中央左侧和右侧(包括把前/后封闭横梁用电子束焊接到下板和中部腹板或肋板结构上)被电子束焊接到一起后,再在焊缝顶部0.180英寸和根部0.100英寸位置使用熔透方式焊接约2.15英寸(54.6毫米)厚。这种狭窄焊缝的收缩率最小(并且是均匀的,因为和大多数熔融焊接类似,焊缝是平行而不是梯形的)。两个中间对接部位末端将会在对接线被加工成所需精度。至于外侧的左/右开放段(不包括枢轴盘部分)将会和中间段焊接到一起。然后,端板会以正确的方式焊接并进行机械加工以对齐对接线。最后枢轴盘被焊接在端板上,其轴孔必须很精确地定位。各处理工序结合起来带来了极小的收缩率,然后通过机械加工达到所需的尺寸和公差精度。

定位和设计焊点

任何人都知道使用焊接工艺来组装关键结构时,焊缝需要被适当定位、设计和布置在结构内(如在厚的、低应力部分或中轴线的任何弯曲部分等),它们将优化结构的性能,促进焊接及之后的检查。对于F-14的WCS来讲,应用到了下面的一些技术:

•所有焊缝都经过了定位和设计成直线或方形以完全焊透且紧密贴合(经过精密加工后),这有助于减少“钉尖缺陷”。通常会辅以在根部进行熔融锁孔焊接以便允许使用X射线进行检查。

•为了避免产生初始和结束缺陷,这种缺陷存在与绝大多数焊接过程中,但在高能量密度的锁孔焊接会尤为严重。无论是整体焊接还是点焊都会使用启动和停止跳格,这会取消后续焊接,产生的缺陷也会通过机械加工的方式被移除。

•允许使用完全熔透焊接,一些焊缝需要被偏移成90度角。

•为了防止多余能量从焊接位的后面溢出,一个由Ti-6-4合金制成的消耗板材将被用于所有的完全熔透焊接过程。(译者注:就是在进行熔透焊接时,部件焊缝的另一面会专门背上一块钛合金板,专门吸收多余的能量)。

•局部熔透的区域将被钻孔以消除任何已发生的钉尖缺陷,然后插入过盈配合的Multiphase

35销钉,这些插销产生的压缩残余应力间改善区域的耐疲劳特性,在热处理工作完成之前不安装这些销钉。

•所有的焊缝(包括顶部和根部)都会高出平面0.100英寸(0.25mm),以获得更大的焊接面和更低的焊接难度。

确保结构性能

合理设计,包括合理布置焊接点位置是确保结构性能的关键,但设计师也对制造过程进行了一些细化,如:

•所有焊缝的顶部和根部都被加工平齐以提供相同的疲劳特性。一般来说接头厚度的轻微变化,尤其是精心处理过的焊缝是可接受的,但对于疲劳临界结构设计的WCS来说,所有(焊接)的顶部和根部都必须用机械加工的方式使其平整光滑。

•WCS会在组装的几个阶段里进行热处理以消除应力,使用光/酸清洗(混合盐酸和氢氟酸)去除alpha层上的任何痕迹。

•所有的焊接区域(包括周边凸起的部位)将进行表面喷丸处理(shot

peened)以减少压缩残余应力,提高疲劳强度。显然,必须要在消除所有应力的热处理完成之后才能这么做,才不会消除喷丸产生的应力。

确保焊接质量

在格鲁曼公司,人们意识到质量控制必须在设计和生产之初就实施,并贯穿整个制造过程并结合严格的过程控制和检查。为确保正确完成WCS的电子束焊接,使用了下列技术:

•为防止Ti-6Al-4V的交叉污染,所有的焊接夹具都用Ti-6Al-4V制造。事实证明这项措施是非常有必要的,因为从夹具或止动杆上飞溅的火花、安装不当的横梁、简单的划伤都会造成交叉污染。

•为确保又深又窄的电子束焊接时其焊缝接触面被正确的对齐,使用了证示线(witness

line)。这一系列画在金属表面的平行线距每侧预焊接面0.15英寸(3.8毫米),间隔0.015英寸(0.38毫米)。通过清点焊缝(顶部和根部)每侧可间线条数目,就能确定接触面是否被正确对齐,以及焊缝头尾具有足够宽度。

•为避免表面缺陷、降低疲劳强度,整个翼盒尤其是焊缝都要进行荧光渗透检查。

•为确保焊缝没有缺陷(裂纹、气孔、空洞、接缝错位、钉尖缺陷),所有焊缝都必须100%的使用X射线去检测,其分辨率为检测厚度的1%。对于被打孔的相交焊缝,胶片将被插入这些孔中再用X射线进行检测。

•为确保焊缝不含有缺陷以通过X射线检测,在焊接的不同阶段都会100%使用浸泡超声波检测。

焊接组件也就是整个WCS都必须被侵入水箱中,然后在脉冲-回波模式下利用20-30KHz的换能器进行扫描,C扫描和具有动态示波器的A扫描结果将会被经过专门培训和认证的检测员用于缺陷评估。系统可以调节灵敏度,以在不同深度检测出1/64英寸(0.4毫米)大小的缺陷。

判断一个特定缺陷是否需要维修或不能被用于WCS的关键结构(例如在转角或几个焊缝的相交处)是否超过了允许的大小,可疑区域会被重新检查,以确定缺陷大小、类型和位置等信息。完整的WCS检查记录将会按照每架F-14的编号,以X射线和U/S图的形式保存。

好于预期的结构完整性

对于一种能够被军方装备的飞机来说,必须具备结构安全金额任务适用性,制造商需要用多架飞机来验证这些性能。

首先,预生产型飞机必须进行静力测试,以证明飞机能够承受预期的静态载荷。为了证明飞机能在航母上降落,同一架飞机还要进行坠落测试,该机会装载燃油、(模拟的)武器、(模拟的)机组,从高处被丢到测试机库的混凝土地板上,期间还会不断增加高度以达到更大下沉速率。

接着另一架(一般来说是第二架)预生产型飞机将根据不同任务加载预定的疲劳载荷。即使制造商的试飞员已经对原型机展开试飞,但仍需要对一架或多架生产型飞机进行试飞,其中还包括进行改进后的静态和疲劳测试。

最后,为了获得上舰资格,一架被用于试飞的早期生产型飞机会进行所谓的舰载适应性试验(carrier suitability

trials)。在这种情况下,飞机将会在标记出航母甲板和安装有阻拦索的跑道上模拟阻拦降落,并且使用所有的机载降落引导系统,还要对弹射起飞进行一些额外测试。

F-14在1970年末或1971年初的测试中曾经发生过一起飞行事故,当飞机在长岛东南方(格鲁曼公司F-14总装厂所在地,F-14在这里进行试飞)约100-200海里的大西洋上空的禁区飞行时,飞行员和副驾驶遭遇控制翼面(襟翼、副翼、方向舵等)失效问题,并且迅速恶化。工程师注意到飞机明显变得极不稳定且不可控制,必须立即在禁区弃机弹射,以让美国海军军舰(正在监视苏联拖腹板渔船)打捞这架高度机密的飞机。尽管地面控制站作出了这个决定,但飞行员仍打算把飞机带回家,而且他们差一点就成功了。但是F-14在接近格鲁曼公司那条超长跑道前开始上下剧烈震荡,接近机场围墙时突然一头栽到地面无法拉起。当时飞机已经在降落近进中,所以高度很低,飞行员让副驾驶先弹射,不到五秒后,飞机就撞向地面变成一个巨大的火球。

第二次试飞中的第一架F-14A 157980,谁能想到几分钟后就会坠毁

飞行员和副驾驶几乎贴着火球降落,他们奇迹般的幸存下来。这架飞机撞向树木茂盛的森林并完全解体,只有一个结构完全保存了下来,那就是WCS。

坠毁飞机的WCS被拿去进行全面无损检查来分析生产过程当中否发生了什么问题,但难以置信的是,所有的耳片都完好。完整的X射线和浸泡超声波检测(正好在笔者的监督下)也没有发现缺陷,也没有在结构基础上发现焊接区域出现裂纹生长。

WCS断裂力学的表现超过了所有人的期待,这一不幸的事件为设计者和焊接工程师带来了不可估量的贡献,坚定的证明了钛合金、电子束焊接和基于断裂韧性理论的断裂临界设计的成功。

在F-14的坠毁事故中,WCS往往能成为保存最完整的部件

结语

F-14战斗机的生产持续了20年,从1970年开始,格鲁曼制造并交付了近700架的飞机,但从来没有在WCS上发生过任何问题。曾经承受的风险被证明是有价值的,伟大的工程和制造经验业具有同样的价值。